Walcowanie gwintów

Detale gwintowane w dalszym ciągu to główne elementy montażowe. Nie ma prostszej, pewniejszej i przede wszystkim pozwalającej na dość łatwy demontaż metody. Jeśli chodzi o techniki wykonania gwintu, można wymienić dwie podstawowe. Pierwsza to dostępna dla praktycznie każdego śmiertelnika metoda nacinania gwintu.

Wystarczy mieć:

- do wykonania gwintu wewnętrznego odpowiednie wiertło i gwintownik, dzięki któremu ruchem obrotowym wykonamy gwint w wywierconym otworze

- do wykonania gwintu zewnętrznego narzynkę, która ruchem obrotowym wykona gwint na odpowiednio przygotowanym do tego pręcie.

Metoda ta ma jednak pewną wadę, która jest ściśle powiązana ze strukturą materiału na którym ten gwint jest wykonany czyli stali. Ogólnie chodzi o to, że stal jest jak drzewo i nie chodzi o to że posiada liście, korę i potrafi zakwitnąć (chociaż jeśli weźmiemy pod uwagę cynkowanego pręta gwintowanego to za korę mogła by robić warstwa ocynku a kwitnięciem można by nazwać ogniska korozji. No ale na liście nic nie wymyślimy 😉 ). Chodzi tutaj o strukturę budowy patrząc od rdzenia. W jednym i drugim przypadku mamy budowę słojową, choć samo łączenie jest dużo trwalsze w przypadku stali. Tak więc wada: jeśli ponacinamy stal próbując wytworzyć gwint, zaburzamy jego łączenie przez co materiał w miejscu gwintu jest osłabiony i łatwiej go zerwać. Aby zapobiec tego typu działaniu można taki pręt po gwintowaniu zahartować, ale jest to zarówno czasochłonne jak i kosztochłonne gdyż dochodzi nam jedna operacja więcej.

Dużo bardziej skuteczną metodą wykonania gwintu jest jego walcowanie. Na czym ono polega?

Książkowa definicja: Walcowanie gwintów to rodzaj obróbki plastycznej, która jest możliwa do wykonania na zimno – na powierzchni bocznej elementów o przekroju koła. W przypadku tego rodzaju techniki wykonania gwintu obrabiany detal jest formowany pod naciskiem dużych sił, które oddziałują pomiędzy dwoma lub trzema obracającymi się zwijakami (wałki metalu o bardzo dużej klasie wytrzymałości, które mają odpowiednio uformowaną powierzchnię, zależną od skoku gwintu jaki chcemy wykonać). Aby to sobie zobrazować, wyobraźmy sobie wałek plasteliny, który bierzemy w dłoń, oplatamy go palcami i ściskamy. W miejscu, w którym nasze palce nacisną na plastelinę powstanie dołek, natomiast pomiędzy nimi plastelina pójdzie do góry, tworząc nam coś na kształt dziwnego rodzaju gwintu.

Polecamy w tym miejscu dostępny na stronie www.dromet.pl filmik przedstawiający zakres produkcji firmy DROMET Sp. z o.o.. Link bezpośredni: https://player.vimeo.com/video/61870695. Interesujący nas fragment na tym filmiku znajduje się w czasie od 1:00 do 1:09.

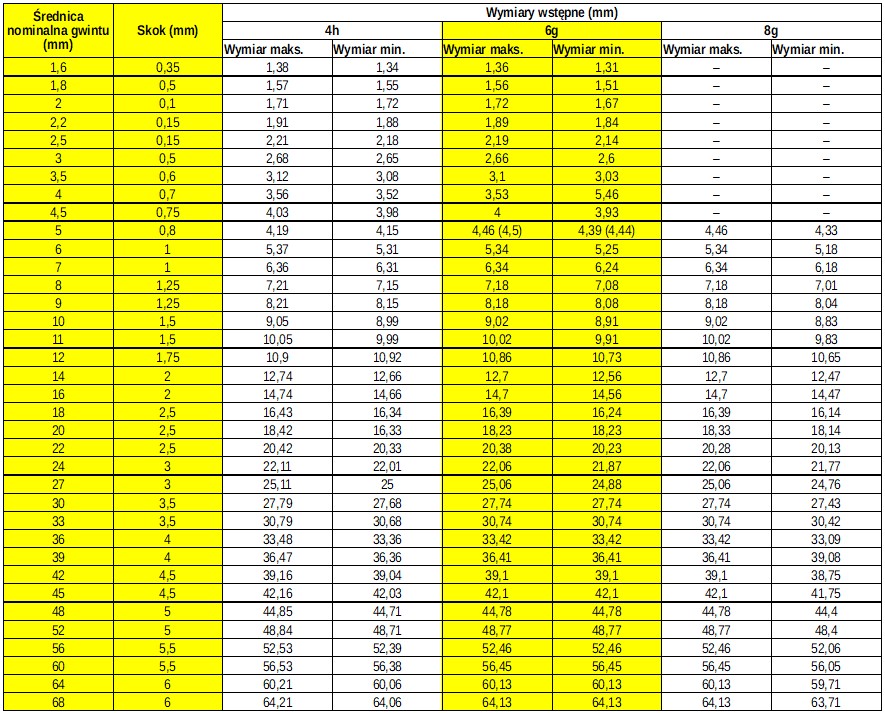

Aby móc wykonać gwint metodą walcowania musimy mieć odpowiednio przygotowany materiał wsadowy, czyli pręt o odpowiedniej średnicy i klasie wytrzymałości nie większej niż 800N/mm2. Chodzi o to, że aby wykonać gwint metodą walcowania, element formujący gwint powinien być o wiele twardszy niż detal, który ma być poddany tego rodzaju obróbce plastycznej. Po prostu jeśli twardość walcy będzie podobna lub mniejsza od tej którą posiada gładki pręt, obróbce podda się element słabszy a więc zniszczymy walce. Średnica pręta powinna być odpowiednio mniejsza od średnicy wykonywanego gwintu (patrz tabela poniżej). Dlaczego? Powróćmy na chwilę do plasteliny i momentu, w którym ta wciska się nam w przestrzenie pomiędzy palcami… To jest obróbka plastyczna a nie obróbka skrawaniem a więc nie mamy żadnego urobku, który gdzieś znika. Życie nienawidzi próżni i to co wciskamy w jednym miejscu, w innym musi wypłynąć. A ze względu na to, że gwint wykonany na pręcie mierzymy po średnicy zewnętrznej, ta po wywalcowaniu będzie większa niż początkowo.

Jakie są zalety walcowania gwintu:

- precyzja wykonania i powierzchnia gwintu. Nic nie nacinamy, więc nie pozostawiamy ostrych krawędzi a mając idealnie dobrany pręt wsadowy możemy zapewnić wyjątkowo dokładną powtarzalność operacji.

- zwiększona wytrzymałość pręta. Po pierwsze nie nacinamy, więc nie osłabiamy. Po drugie walcując gwint, w pewnym sensie zagęszczamy powierzchniowo materiał co wpływa na wzrost wytrzymałości powierzchniowej pręta.

- przyspieszony czas wykonania gwintu. Po walcowaniu nie trzeba poprawiać, nie trzeba sprzątać urobku, łatwiej jest zautomatyzować produkcję, gdyż ruch obrotowy walcy powoduje automatyczne przesuwanie się pręta podczas obróbki co zwalnia miejsce kolejnemu.

Powyższa tabela przedstawia zakres średnich podziałowych materiału dla gwintu nominalnego. Tabela ta przygotowana jest dla trzech różnych klas dokładności: 4h, 6g i 8g z czego najbardziej popularną klasą jest zaznaczona na żółto klasa 6g (tzw maszynowa średniodokładna).

Pozostając w temacie niezawodnych elementów wykorzystywanych w przemyśle i budownictwie, warto również zwrócić uwagę na liny stalowe, które odgrywają kluczową rolę w wielu projektach. Odpowiednio dobrane liny stalowe zapewniają bezpieczeństwo i trwałość konstrukcji, niezależnie od warunków pracy. Sprawdź, jakie liny stalowe najlepiej sprawdzą się w Twojej branży i zastosowaniach.